|

|

|---|---|

Как кризис отразится на цифровизации промышленности СТАТЬИ | 13 май, 12:48

Процесс цифровизации промышленности не остановится по причине грядущего кризиса. Скорее компании будут инвестировать во внедрение новых технологий все больше средств. Процесс цифровизации промышленности не остановится по причине грядущего кризиса. Скорее компании будут инвестировать во внедрение новых технологий все больше средств.О том, какие решения будут пользоваться наибольшей популярностью, говорили участники организованной CNews Conferences онлайн-конференции «ИТ в промышленности: переход к цифровому производству».

Облачная цифровизация Шамиль Каюмов, директор по развитию бизнеса SberCloud, слова которого приводит CNews, отметил, что по данным совместного исследования Национального агентства финансовых исследований (НАФИ) и SberCloud, на сегодняшний день к переходу на облачные технологии готовы 77% крупных и около 42 % малых и средних предприятий. 34% компаний планируют увеличить свои ИТ-бюджеты. В каждой пятой компании в числе приоритетов — расширение использования облачных технологий. Зрелым компаниям SberCloud предлагает платформу SberCloud.Advanced, которая позволяет разворачивать ИТ-инфраструктуру любой сложности. Она обеспечивает работу с кластерами больших данных, управление облачной контейнеризацией, автоматическое развертывание, масштабирование и управление приложениями. Также компания предлагает своим клиентам воспользоваться мощностями суперкомпьютера «Кристофари». Уже сегодня он нашел себе применение в автомобильной промышленности, например, для анализа и предсказания ремонтов, автоматизации логистики, работы с клиентами. В этом году на «Кристофари» появятся новые функции, которые позволят еще более эффективно обучать нейросети или использовать уже готовые модели. Все решения от SberCloud можно использовать только в том объеме, в котором это необходимо, и, соответственно, оплачивать только реально потребленные ресурсы. Актуальные задачи По данным CNews, Роман Гоц, директор департамента больших данных и безопасности Atos, отметил, что драйвером текущих изменений является COVID-19. Существуют правила обеспечения безопасности сотрудников, и их нарушение влечет за собой наложение на компанию солидных штрафов. Atos подготовил пять решений, которые можно внедрить прямо сейчас и тем самым автоматизировать контроль за возможным распространением инфекции на предприятии. Все они основаны на использовании системы видеонаблюдения и обработке поступающих от нее данных. Во-первых, это бесконтактный контроль доступа на основании распознавания лица сотрудника. Во-вторых, автоматическое выявление первого круга контактов заболевшего сотрудника и внесение заболевших сотрудников в черный список для того, чтобы они соблюдали 14-дневный карантин. В-третьих, выявление скоплений людей. В-четвертых, контроль ношения масок. И в-пятых, определение сотрудников с высокой температурой. Одной наиболее востребованных крупными предприятиями технологий является предиктивный анализ.Например, организация эффективной стратегии ТОиР на основе предиктивного анализа обеспечивает сокращение затрат на содержание основных производственных активов на 30-40%. Тем не менее, успешных проектов в этой сфере не так много. «Причина — отсутствие компетенций, — уверен Андрей Сушко, генеральный директор «Диатех». — Компаний, которые занимаются прогнозированием, очень много, но большинство из них используют слишком общие и абстрактные математические модели». Еще одна проблема заключается в том, что у предприятий есть данные, но их качество часто бывает весьма сомнительным. Проще всего получить данные из АСУ ТП, но это лишь 10-15% необходимой информации. Еще один источник данных – мобильный ТОИР. Самый надежные сведения поступают от переносных приборов или стационарных систем диагностики. Нельзя также забывать и про сведения из ЕАМ-систем, такие как информация о проведенных ТОиР-мероприятиях, справочники и пр. К сожалению, на большинстве предприятий сегодня наблюдается «цифровой зоопарк», данные из разных систем не интегрированы или поступают в единое хранилище с большим опозданием. Андрей Сушко предложил использовать программную платформу Safe Plant для объединения первичных данных. «На протяжении последних лет мы заключили соглашения с большинством ведущих российских и зарубежных производителей измерительной аппаратуры об открытии протоколов обмена и конвертации старых баз данных, – говорит он. – Это позволяет ПО Safe Plant напрямую работать с имеющимся парком приборов и использовать существующие многолетние наработки». Кроме того, на платформе реализована возможность анализа данных или вручную на основе технологий больших данных, или при помощи искусственного интеллекта. После обработки данные передаются в систему управления предприятием для принятия управленческих решений. Цифровизация нон-стоп CNews передает, что Александр Гревцев, директор по ИТ «Корпорации Казахмыс» рассказал, как компании удалось за короткий срок охватить средствами автоматизации основные производственные площадки. В настоящее время на всех предприятиях корпорации внедрены АСУ ТП, данные интегрируются на единой платформе. Одновременно создается единое хранилище данных, внедряется ERP, система бюджетирования и аналитики. При внедрении систем управления производственными процессами, все они были разделены на уровни, автоматизация которых происходила поэтапно. Одновременно была запущена единая платформа управления холдингом, в состав которой вошли более 150 бизнес-процессов и более 120 типовых отчетов и форм. Она дает возможность создавать индивидуальные дашборды и доступна через мобильное приложение. Кроме того, платформа интегрирована с системой управления персоналом, системой проверки рисковых контагентов, телефонным справочником и т.д. «Единая платформа обеспечила возможность организации удаленной работы и мониторинга деятельности предприятий в сегодняшней нестандартной ситуации», – говорит Александр Гревцев. Он рассказал, как организован процесс постановки задачи, назначения ответственного сотрудника, времени начала и окончания ее решения, обсуждения с коллегами процесса выполнения и сдачи отчетности руководству. Сегодня к системе подключены более 5000 специалистов. В настоящее время в корпорации идет разработка MES-системы. Уже определены основные этапы проекта и точки подключения системы к уже существующим решениям. Появилась возможность сбора технологической информации и дистанционного мониторинга работы оборудования. Запущена система выдачи электронных наряд-заданий. Тему лоскутной автоматизации продолжил Валерий Фокин, руководитель департамента информационных технологий ОХК «Уралхим». По его словам, под ней надо понимать, в первую очередь, бессистемную автоматизацию бизнес-процессов. То есть ситуацию, когда в разных подразделениях компании одни и те же бизнес-процессы автоматизированы с помощью различных инструментов. В «Уралхим» используется около 150 бизнес-систем, часть из которых дублируют друг друга. Это приводит к тому, что консолидация данных на уровне управляющей компании выливается в огромную проблему. И эту проблему надо решать на стратегическом уровне, а не на уровне ИТ. В «Уралхим» разработали стратегию цифровой трансформации. Она состоит из трех основных блоков. Первый – базовая автоматизация, то есть внедрение «тяжелых» информационных систем, например, ERP, MES, CRM и т.д. Второй – цифровизация производства: цифровые двойники, искусственный интеллект, VR и т.д. Третий – цифровые сервисы для клиентов: обучение, интернет-магазин, калькулятор удобрений и пр. Все это в совокупности образует экосистему цифровых инструментов «Уралхим», которая базируется на современной инфраструктуре. Валерий Фокин отметил большую роль корпоративной культуры в процессе цифровой трансформации. Еще несколько лет в таких проектах были заинтересованы, в основном, работники финансового и HR-департаментов. Сегодня инициативы цифровизации все чаще поступают от производственных подразделений. Александр Колесов, руководитель отдела разработки ПО Biocad, рассказал о созданном в компании чат-боте Botanique. Он помогает контролировать эффективность использования оборудования и все действия сервисного персонала, вовремя реагировать на нештатные ситуации, быстро получать доступ к необходимой информации и оцифровывать данные с аналогового оборудования. Система построена на микросервисной архитектуре, то есть ее модернизация происходит очень быстро и незаметно для пользователей. Он привел несколько примеров использования чат-бота. Например, в компании используется более 9000 единиц неоцифрованного оборудования, и как оно используется, никто не знает. Теперь сотрудники при помощи мобильного устройства сканируют QR-код оборудования и сообщают чат-боту, что они собираются делать. Таким образом выяснилось, что 30% оборудования фактически простаивает, и у руководства компании появилась реальная возможность оптимизировать его использование.

ДРУГИЕ НОВОСТИ

|

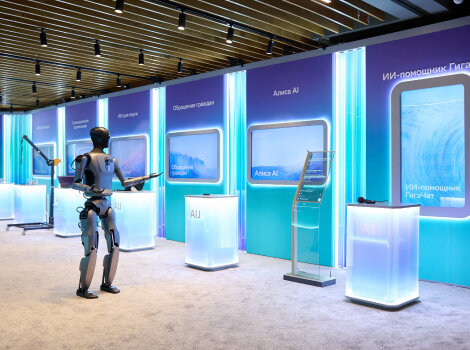

СПЕЦПРОЕКТЫ Исследование Сбера: 4 из 10 задач соискателей уже усиливает и развивает GenAIГигаЧат обучился в аграрном вузе на 8 факультетах и успешно сдал выпускной экзамен

17.06.2025 18:15

Чат-бот T2 помог клиентам более 35 миллионов раз

|